- Inicio

- >

- Noticias y recursos

- >

- Noticias

- >

- ion y la instalación de sensores de presión del molde de inyección

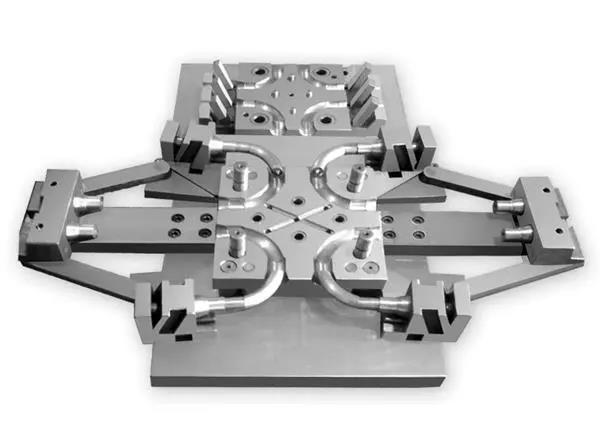

El sensor de presión puede ser instalado en la boquilla de la máquina de moldeo por inyección, el sistema de canal caliente, el sistema de canal frío y la cavidad del molde. Se puede medir el plástico de la boquilla de la inyección de la máquina de moldeo durante el moldeo por inyección, de llenado, sosteniendo y enfriamiento. alguna parte de presión de plástico entre las cavidades. Estos datos se pueden grabar en el sistema de monitoreo para el ajuste en tiempo real de la presión de moldeo e inspección después del moldeo o la solución de problemas en el proceso de producción.

Vale la pena mencionar que estos datos de presión recogidos pueden ser un parámetro de proceso común para este molde y este material, en otras palabras, los datos puede ser guiado en diferentes máquinas moldeo por inyección (utilizando el mismo molde). Sólo el caso en el que el sensor de presión está montado en la cavidad se discute aquí.

Tipo de sensor de presión

Actualmente, hay dos tipos de sensores de presión utilizados en la cavidad, es decir, plana e indirecta. El piso montado sensor es Ed en la cavidad por la perforación de un agujero de montaje detrás de la cavidad, la parte superior de la cual está a nivel con la superficie de la cavidad, y el cable pasa a través de la matriz a la interfaz con la interfaz de sistema de vigilancia en la superficie externa de la matriz. . La ventaja de este tipo de sensor es que no está sujeta a las perturbaciones de presión durante el desmoldeo, pero se daña fácilmente bajo condiciones de alta temperatura, haciendo la instalación difícil.

sensores indirectos están disponibles en dos estilos de deslizamiento y de botón. Ambos transmitir la presión ejercida por la masa fundida de plástico en el expulsor o el pasador de fijación para el sensor en la placa de eyector matriz o la placa móvil. sensores de deslizamiento se montan típicamente en la placa de eyector bajo los dedos empujadores existentes.

Cuando se utiliza el moldeo a alta temperatura, o cuando se utiliza un sensor de baja presión para un pasador superior pequeño, el sensor de deslizamiento está montado generalmente en la placa móvil del molde, y el pasador de empuje se activa por el manguito eyector u otro se utiliza. ventas de transición. El pasador de transición tiene dos funciones. Una de ellas es para evitar que el sensor de deslizamiento de ser molestado por la presión de desmoldeo en el caso de usar un eyector existente. Otro efecto es que el sensor no es afectado por la rápida aceleración y desaceleración de la placa de eyector cuando el ciclo de producción es corta y la velocidad de desmoldeo es rápida.

El tamaño de la clavija de empuje en la parte superior del sensor de deslizamiento determina el tamaño del sensor requerida. Cuando se requieren múltiples sensores en la cavidad del molde, lo mejor es que el diseñador del molde a utilizar el mismo tamaño de la espiga de la parte superior para ellos evitar moldeador errores de configuración o errores de ajuste. Dado que el papel de la clavija es transferir la presión de la masa fundida de plástico para el sensor, diferentes productos requieren diferentes tamaños de pasadores.

En general, el sensor botón debe ser fijado en un cierto receso en el molde, de modo que la posición de instalación del sensor debe ser la posición más interesante de los personal de procesamiento. Para desmontar este sensor, debe abrir la plantilla o hacer algunos diseños especiales sobre la estructura de antemano.

Dependiendo de la posición del sensor de botón en el molde, puede ser necesario instalar un decodificador de cable en la plantilla. lectura de presión del sensor de botón es más fiable que el sensor de deslizamiento. Esto es porque el sensor botón está siempre fija en el hoyuelo del molde, a diferencia del sensor de deslizamiento, que se puede mover dentro de la perforación. Por lo tanto, los sensores de botón deben usarse siempre que sea posible.

posición de montaje del sensor de presión

Si el sensor de presión está instalado en la posición correcta, puede proporcionar la máquina de moldeo con la información más útil. Además de algunos casos especiales, sensores para la supervisión de procesos típicamente deben ser montados en el último tercio de la cavidad del molde, mientras que los sensores utilizados para controlar la presión de moldeo deberían ser montado en el primer tercio de la cavidad del molde. Para productos muy pequeños, el sensor de presión a veces se instala en el sistema de canal, pero esto impide que el sensor de vigilancia de la presión de entrada.

Debe hacerse hincapié en que cuando la inyección es insuficiente, la presión en la parte inferior de la cavidad es cero, por lo que el sensor situado en la parte inferior de la cavidad llega a ser un medio importante para controlar la inyección insuficiente. Con el uso de sensores digitales, los sensores pueden estar montados en cada cavidad, y se requiere un cable de red para la conexión desde el molde a la máquina de moldeo por inyección. De esta manera, siempre que el sensor está instalado en la parte inferior de la cavidad, no se requiere ninguna otra interfaz de control del proceso, y la escasez de disparos puede ser eliminada.

Bajo la premisa anterior, el diseño del molde y el fabricante también decidir que rebaje en la cavidad se coloca con el sensor de presión y la ubicación de la salida de alambre o cable. El principio de diseño es que los conductores o cables no se pueden mover libremente después de que pasen a través del molde. La práctica general consiste en conectar un conector a la base del molde y luego utilizar otro cable para conectar el molde a la máquina de moldeo por inyección y equipos auxiliares.

El papel importante de los sensores de presión

Los fabricantes de moldes pueden utilizar sensores de presión para moldes de ensayo rigurosamente que están a punto de ser entregado a mejorar el diseño y procesamiento de molde. El proceso de moldeo del producto se puede ajustar y optimizado sobre la base de la primera try o en el segundo ensayo. Este proceso optimizado se puede usar directamente en los ensayos posteriores, reduciendo el número de ensayos.

Con la finalización del patrón de prueba, no sólo el molde cumple con los requisitos de calidad, pero el fabricante de moldes también se obtiene un conjunto de datos de procesos validados. Estos datos serán entregados a la máquina de moldeo como parte del molde. De esta manera, el fabricante de moldes proporciona el moldeador con algo más que un conjunto de moldes, sino una solución que combina el molde con los parámetros del proceso que encajan en el molde. Este valor intrínseco se mejora en comparación con simplemente proporcionar un molde. No sólo se reduce en gran medida el costo de la prueba, sino que también reduce el tiempo de la prueba.

En el pasado, después de que los fabricantes de moldes dijeron a sus usuarios que se amolda a menudo tenían problemas como la falta de relleno y dimensiones claves incorrectas, sólo podían adivinar la causa del problema basado en la experiencia, porque no podían conocer el estado del plástico en el molde . No sólo va a dar un rodeo, pero a veces no va a resolver el problema por completo. Ahora, siempre que analizan la información de estado del plástico en el molde recogida por el moldeador del sensor de presión, que puede determinar con precisión el quid de la cuestión.

Aunque no todos los moldes requiere un sensor de presión, cada molde se puede beneficiar de la información proporcionada por el sensor de presión. Por lo tanto, todos los moldeadores deben entender la importancia del papel que desempeñan los sensores de presión en la optimización de moldes de inyección. Esos fabricantes de moldes que creen que el uso de sensores de presión juegan un papel clave en la fabricación de moldes de precisión permiten a sus usuarios para producir productos conformes calidad más rápidamente, al tiempo que facilita su diseño de moldes y técnicas de fabricación.